技術と品質

Technology & Quality

すべて均一な仕上がりへ

真似できない〔技術と品質〕

が自慢です。

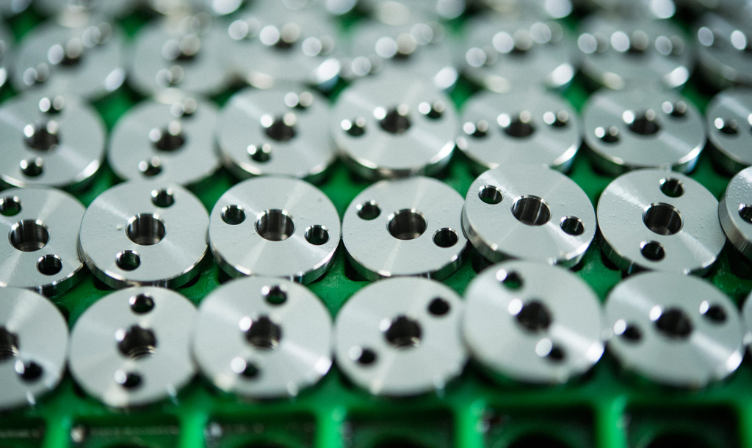

私たちの強みは、最先端の機械導入による難削材の「無人一発加工」。全てを機内で完結できる最先端の複合自動旋盤によって正確でバラつきのない製品に仕上げることが可能になりました。 また、高圧クーラント装置搭載の自動旋盤やLFV(低周波振動切削)を搭載した機械の導入によって、寸法精度もアップ。 さらに切削ノウハウをCAD/CAMに落とし込むことで、スピーディーなプログラミングや製作を実現。人の手による品質管理・納品管理も徹底しています。

難削材の

「無人一発加工」Technology

最先端の機械導入による

自動化・無人化を実現!

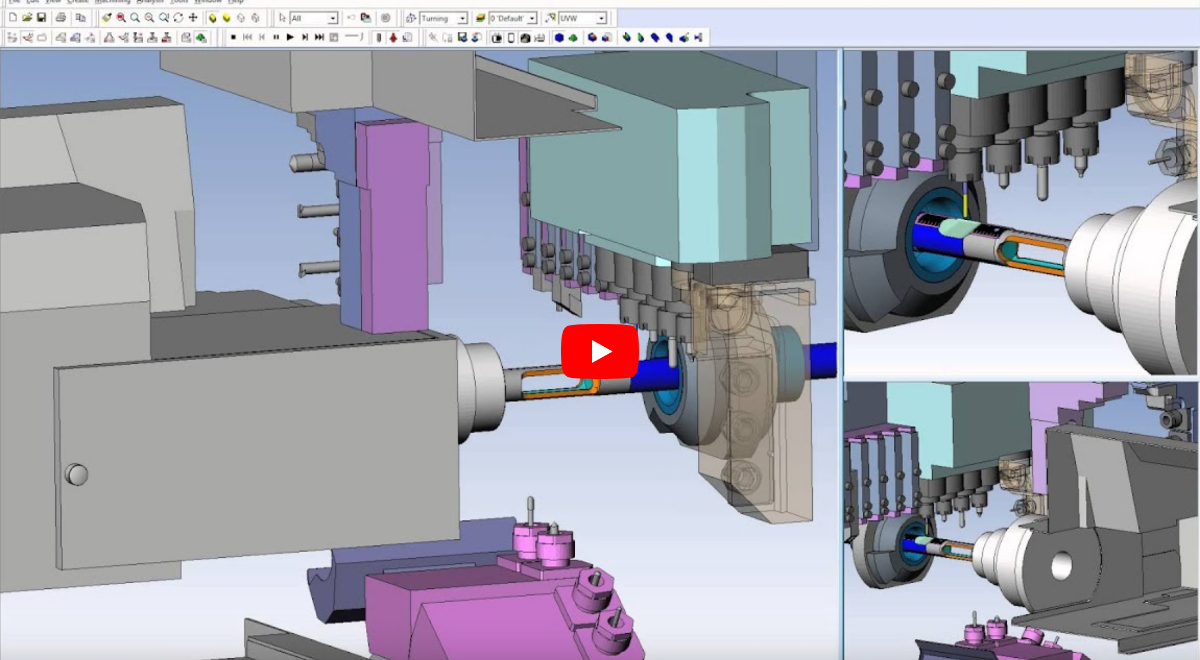

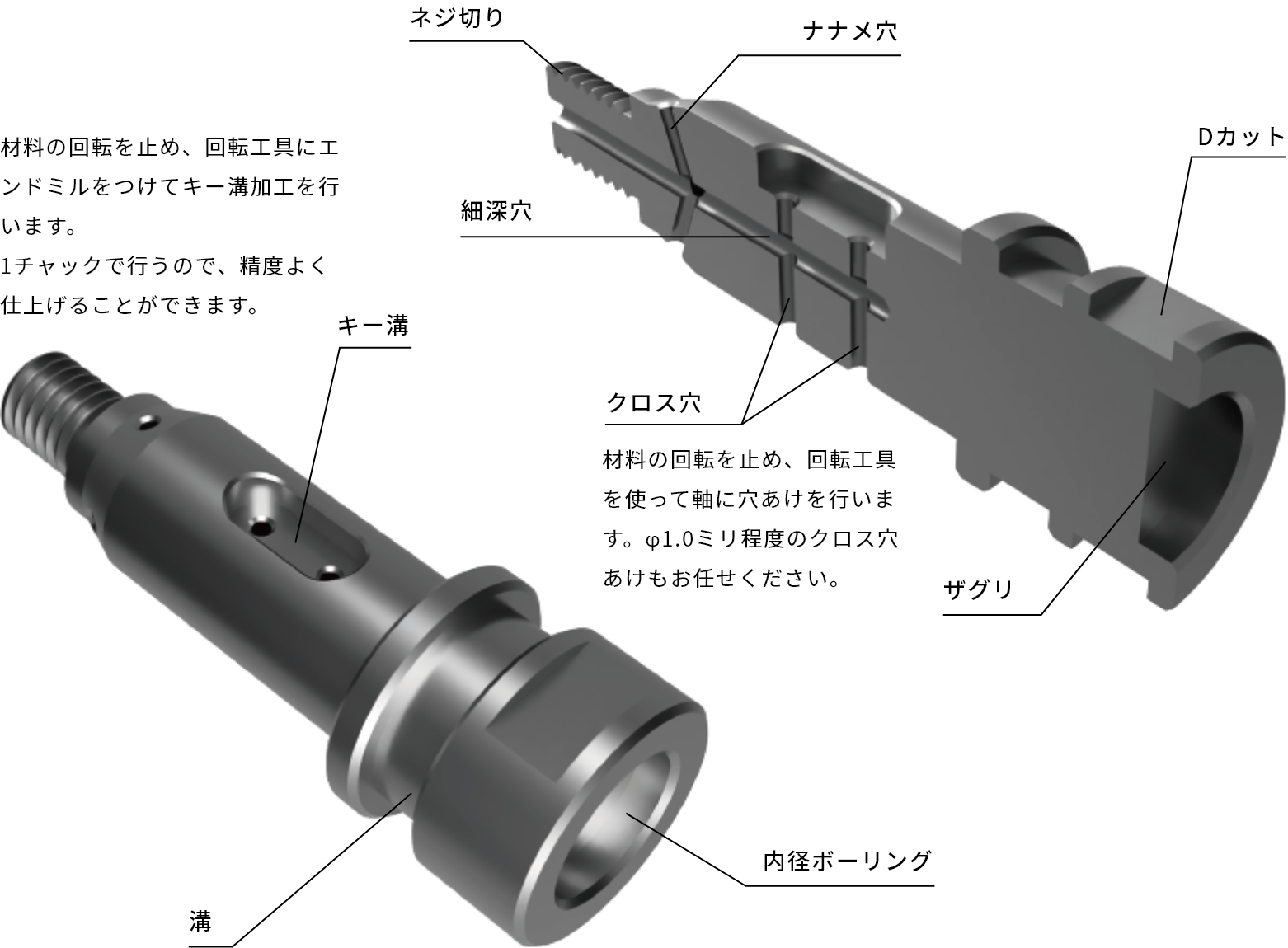

正面・背面同時加工、フライス、クロス穴加工、バリ取りを機内で完結できる複合自動旋盤により「無人一発加工」が可能。二次加工・三次加工の工程がなくすべてを機械で行うため、正確でバラツつきのない製品に仕上がります。

高い「寸法精度」Accuracy

加工技術Processing technology

- すり割+

- メタルソー(すり割アーバー)で細い溝を端面に加工します。回転工具にメタルソーをつけ、端面に細い溝を作ることができます。 ※溝幅1.0ミリ~

- 端面偏心穴あけ+

- 端面穴あけ回転工具を使い、端面に偏心穴をあけることができます。

- 外径ねじ切り+

- 外径ねじ切りが可能です。メートル(M)ねじ60°、ユニファイ60° UNC、UNF 管用平行ネジ55°G、PF、管用テーパーネジR、PT 、アメリカ管用NPT,NPTF、多条ネジ

- 内径ねじ切り+

- 切削タップ、転造(ロール)タップ、内径ねじ切りバイトの加工が可能です。

- 深穴加工+

- 高圧クーラントもしくは、中圧クーラント装置とオイルホールドリルを利用してドリル径の10倍、20倍、30倍程度の深穴加工が可能です。※実績 φ1.5ミリ深さ30ミリ

CAD/CAMComputer aided design・

computer aided manufacturing

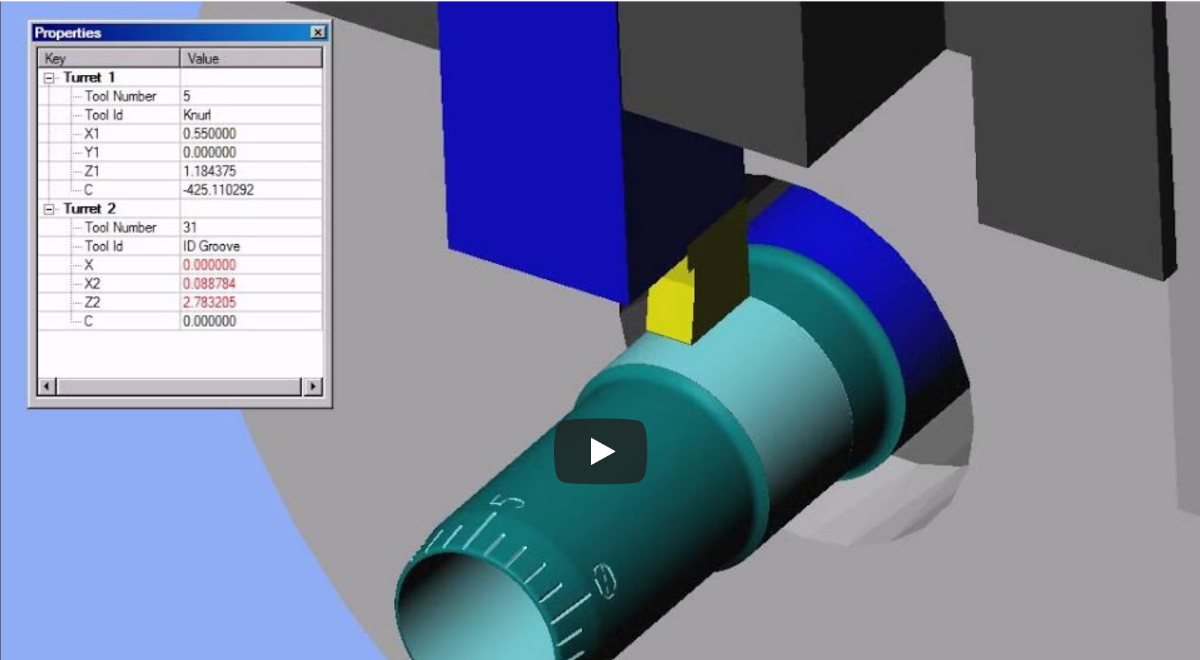

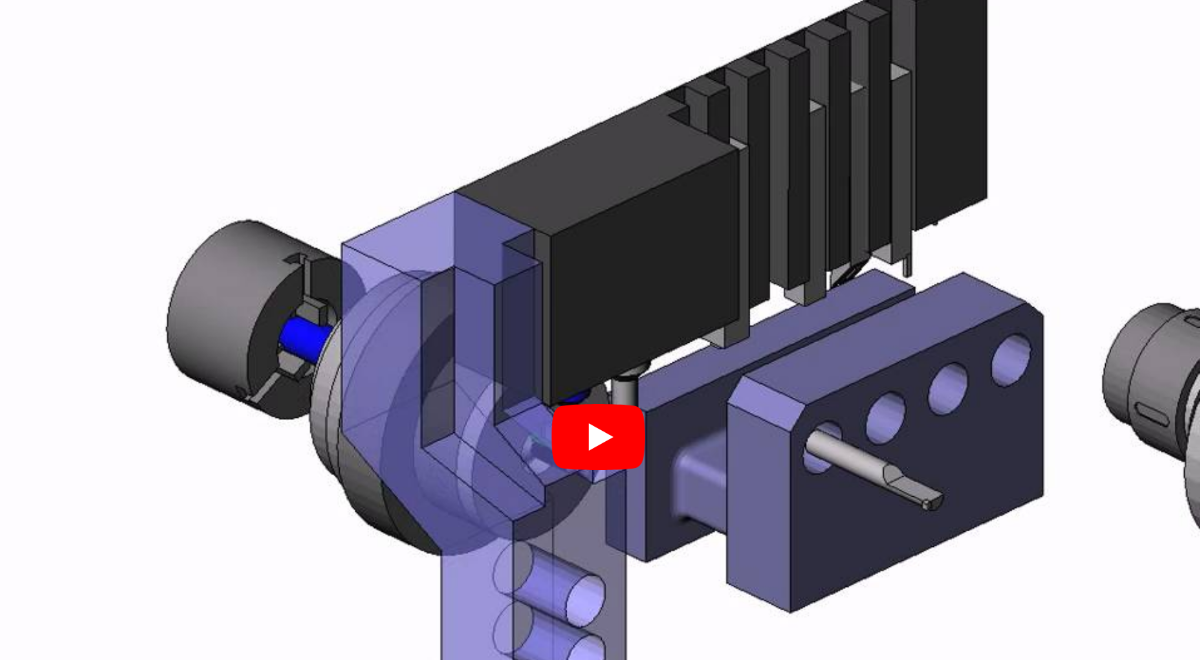

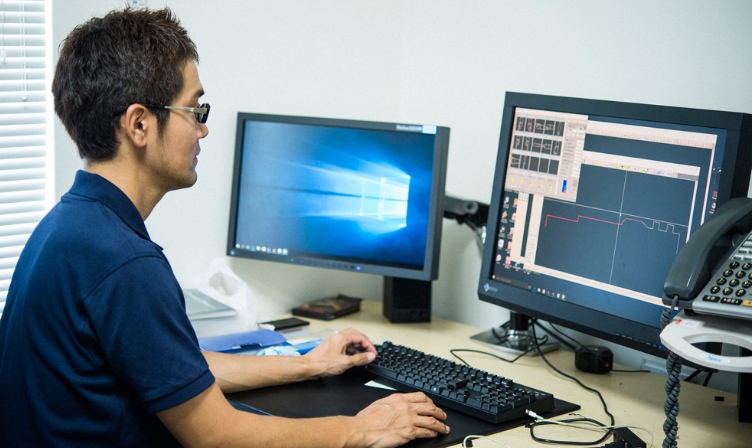

DPテクノロジー社のESPRIT CAD/CAMシステムを導入。弊社の切削ノウハウをCAMに落とし込むことによって、複雑な形状の難削材の切削の刃物と工作機械の干渉等を、事前にPCで確認できるため、スピーディーなプログラミング・製作が可能になりました。

DPテクノロジー社のESPRIT CAD/CAMシステムを導入。弊社の切削ノウハウをCAMに落とし込むことによって、複雑な形状の難削材の切削の刃物と工作機械の干渉等を、事前にPCで確認できるため、スピーディーなプログラミング・製作が可能になりました。

品質管理Quality management

打コン対策

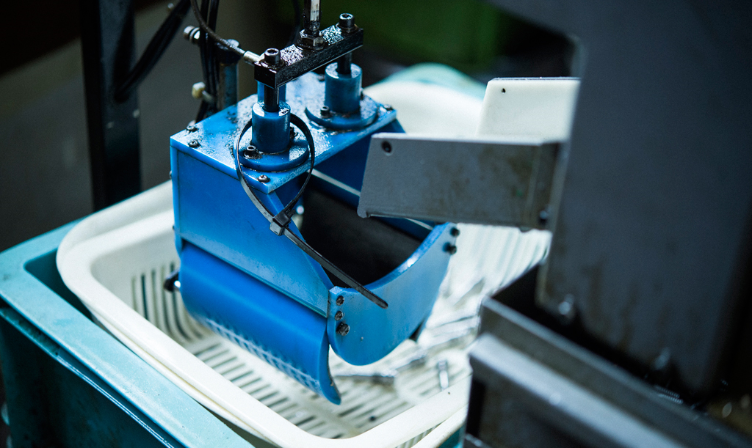

加工された製品が機械から排出された際に(製品と製品がぶつかって)傷や打痕がつかないようパーツキャッチャーを設置。製品を1 点ずつ確実に回収できる仕組みに。長時間無人の状態でも安定して高品質な製品に仕上がります。

無人ワーク回収装置「スーパーアリオ SPA-500(標準モデル)」を導入。完成品ワークを受皿中央部でキャッチし、洗浄液でリンスしながら回転して整列。浄化槽付きで切粉落とし・油落としなどの洗浄効果もあります。また、ワークから切削油を分離、切削油を集めてリサイクルすることも可能です。

加工された製品が機械から排出された際に(製品と製品がぶつかって)傷や打痕がつかないようパーツキャッチャーを設置。製品を1 点ずつ確実に回収できる仕組みに。長時間無人の状態でも安定して高品質な製品に仕上がります。

無人ワーク回収装置「スーパーアリオ SPA-500(標準モデル)」を導入。完成品ワークを受皿中央部でキャッチし、洗浄液でリンスしながら回転して整列。浄化槽付きで切粉落とし・油落としなどの洗浄効果もあります。また、ワークから切削油を分離、切削油を集めてリサイクルすることも可能です。

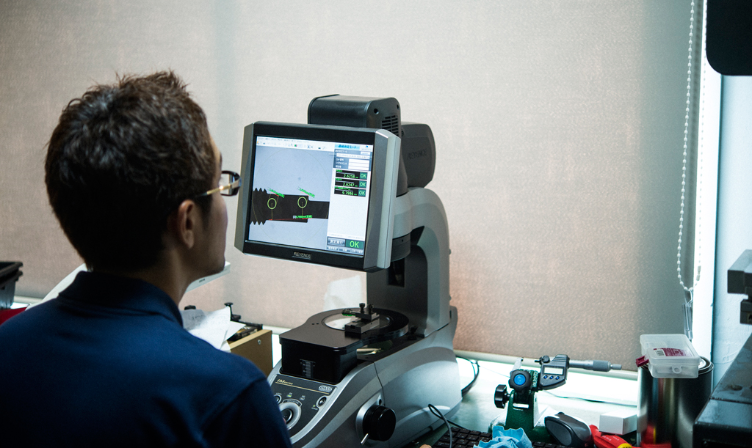

検査体制の徹底

完成した製品は、各種測定器にて定期的に測定しています。 運転開始時・運転終了時の全箇所測定はもちろん、定期的に抜き取り検査を実施。寸法測定を行い、顕微鏡や触診による目視では確認できない小さなバリ・挽き目の違いを観察し、異常が発生する前に刃物の交換などの対策を。出荷前には画像寸法測定器による評価で最終検査を行います。

納品管理

計量作業のシステム化や自動化をサポートする多機能なセパレータ型はかり「インフォメーションマルチスケール iz-7000」を導入。用途に応じて計量・配合・カウンティング・廃棄物計量の4つのソフトを選択できるようになり、より正確な計量・係数作業を実現しました。

最終目視検査後は各製品ごとに専用容器に並べ、傷がつかない状態で出荷いたします。

計量作業のシステム化や自動化をサポートする多機能なセパレータ型はかり「インフォメーションマルチスケール iz-7000」を導入。用途に応じて計量・配合・カウンティング・廃棄物計量の4つのソフトを選択できるようになり、より正確な計量・係数作業を実現しました。

最終目視検査後は各製品ごとに専用容器に並べ、傷がつかない状態で出荷いたします。

自社開発の業務管理システム

これまで製作した製品の図面やプログラム、材料情報、刃物・製作情報は、ワークデータとしてデータベース化して管理し、自社のノウハウを蓄積しています。リピートオーダー時には、ワークデータがあるため短期間での製作が可能。また、材料入荷から製造・検査、出荷まですべてのデータを一元管理しており、異常発生時には過去のデータをさかのぼって検証いたします。