ツチヤ精工の「切削技術」

まいどです!ツチヤ精工 専務のタカシゲです。

今日は、弊社の「切削技術」についてお話したいと思います。

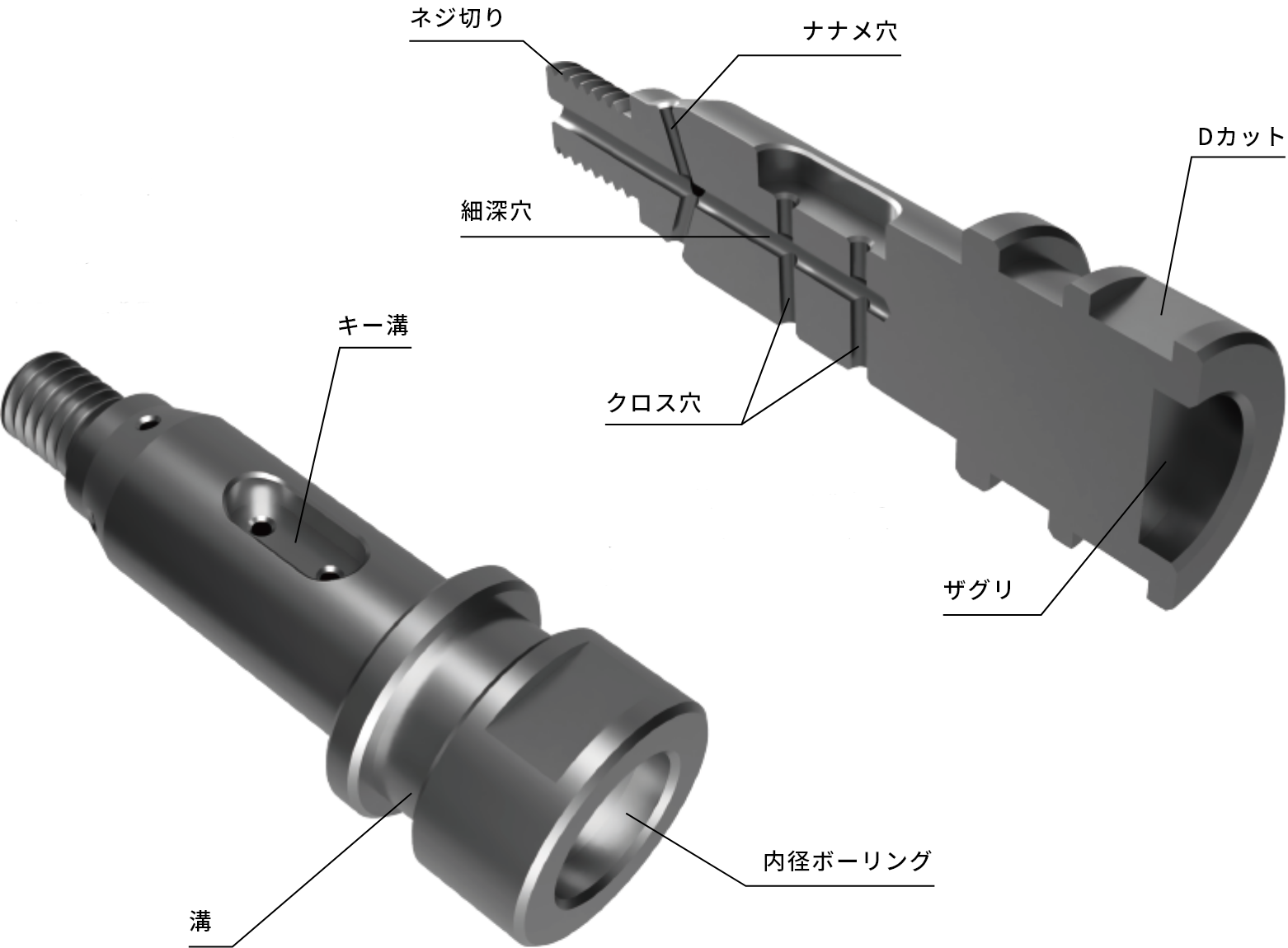

まず切削の加工には、切削工具を固定して素材を回転させて切削する「旋削加工」と、素材を固定して切削工具を回転させて切削する「フライス加工」があります。ツチヤ精工は前者の「旋削加工」ですが、穴開けや四角い加工などが同時に行える「複合旋盤」という切削機器を使っています。

深江ファクトリーには、スイス式の複合旋盤を導入しています。

スイス式を選んだ理由は、もともと時計などの精密機器の部品を削るために使われていた優秀な機械だから。爪の先ほどの小さな小さな部品を切削できる能力があるんですよ。この複合旋盤では、材料のステンレスが回転しながら機械に入っていく過程で、ねじ切り・細深穴・キー溝などの加工を一気に行えます。

クライアント様から受注いただいた後の流れはこんな感じ。

①部品の図面を確認

②部品に適した材料・刃物を発注

③ワークに合わせてプログラムを作成

④試運転を重ね、切り粉の問題を解決

⑤量産部品を製作

⑥クライアント様へ納品

部品を1個だけ製作するのはそこまで難しくはないのですが、何千個も量産する場合、実は“切り粉(ステンレスの切りクズ)”の問題が発生します。

切り粉が製品に絡みつかないように、切りクズを逃がしながら削っていく方法を模索しながらプログラムを組んでいくことが重要なんです。たとえば高圧クーラントシステムで強制的に油をかけて切り粉を外に飛ばしたり、小さく振動させながら切り粉を細かくパラパラにしたり、特殊な刃物で巻きつきにくい切り粉を作ったり。

とにかくマニュアルがないので、必死のパッチでいろいろ試してここまでやってきたという感じです。なので、僕的には切削会社の良し悪しは切り粉を見るのが一番だと実感しています。切り粉の問題は、それだけ難しいってことなんですよね。

今、弊社で請け負っている製品は、半導体の製造装置に使われるバルブ部品が大半です。

業界的に需要の波があるから、在庫や人材の確保が難しい大手にできないことを担っています。弊社は無人一発加工なので人の手も少なくてすむし、得意分野なのでトラブルも少ない。さらに、正確でバラつきのない製品をスピーディに量産できる方法を日々模索しているので、他社の1/3の速さで仕上がったりもします。もともと機械いじりが好きな僕の性格が、功を奏したのかもしれないなと思っています。

加工法も機器も年々進化していく中で、技術も知識も身につけながら、常にベストな切削に携わっていきたいですね。

それではまた次回!